PATOLOGIAS más frecuentes

Colocación de Cerámica sobre un muro de Hormigón

Ejemplo práctico de una ejecución erronea

22 de octubre de 2011

En una anterior entrada de este Blog -9 de abril de 2011- ya expusimos de forma detallada los consejos prácticos para garantizar una correcta colocación de un material cerámico mediante adhesivos cementosos.

El objetivo de esta nueva entrada es exponer un caso concreto. Se trata de un alicatado sobre muro de hormigón y como no es suficiente la correcta elección del adhesivo si se acumulan una serie de errores en la puesta en obra.

El cliente eligió correctamente el Argocola Elite 300 gracias a la tabla de usos pero cometió demasiados errores en la puesta en obra con lo que el resultado final fué costoso en dinero y en imagen.

Sin que el orden quiera indicar la gravedad del error pasamos a detallar los motivos por los que resultó imposible "salvar" esta ejecución:

1.- Juntas Estando esta obra en el exterior y en una localidad granadina con clima continental los saltos térmicos son de tal envergadura que, esta casi inexistente junta, ya sería motivo suficiente para generar una patología sería... pero no definitiva.

2.- Método de alicatado. El sistema llamado de "pegote" suele ser empleado para salvar la falta de planimetría del soporte. En este caso, siendo un muro de hormigón, la planimetría era más que suficiente pero al ser un práctica habitual y más sencilla nadie repararó en el error. Este sistema tan difícil de erradicar tiene los siguientes problemas respecto al correcto, doble encolado con llana de dientes.

2.1.- No menos de un 30% de la superficie de la cerámica no entra en contacto con el adhesivo con lo que cuando sea solicitado a tracción no responderá conforme a los ensayos.

2.2.- Estos adhesivos de alta gama no están preparados para trabajar con grandes espesores pues la diferencia de fraguado entre el exterior e interior llega aprovocar proplemas propios en el adhesivo.

3.- Desencofrante. Como se puede apreciar perfectamente en la fotografía uno de los "pegotes" ha saltado completamente del paramento. El motivo no es otro que el efecto "antiadherente" que realiza el resto de desencofrante usado durante la fase de ejecución del muro de hormigón. Para evitar este problema tenemos dos posibilidades.

3.1.- Chorro de arena a toda la superficie del muro antes de iniciar el alicatado y posterior riego o soplado para retirar todos los restos.

3.2.- Aplicar un puente de unión en base latex (como mínimo) tipo Argotec Unión Universal o similar que nos garantizará una soporte listo para que se adhira el producto elegido.

Este caso acumula gran parte de los errores que provocan el 90% de las patologías en los alicatados por lo que hemos pensado que será de gran utilidad tanto para los proyectistas, técnicos en obra y profesionales de la colocación.

Placas de Anclaje y colocación de maquinaria pesada

Consejos básicos para un correcto uso de los morteros Grout

12 de agosto de 2011

Los morteros Grout gozan ya de una gran aceptación en el mercado por su versatilidad y fácilidad en la puesta en obra. Pero no por conocidos su uso es el más correcto abusando en no pocas veces de sus caracteristicas y poniendo en riesgo su principal función, la transmisión de esfuerzos de una estructura metálica a la cimentación mediante la placa de anclaje.

Los moteros Grout, Argotec Grout, está formulados para conseguir muy altas resistencias, gran adherencia y no ya mínima retracción sino leve expansividad todo ello con una característica fundamental, la fluidez.

Los morteros grout gracias a su fluidez y su baja granulometría consiguen acceder y rellenar cualquier hueco y no necesariamente de acceso directo. Actuan exactamente como un líguido. Esta característica es la que los hace únicos para el relleno de los pequeños espacios que se dejan entre una placa de anclaje y el hormigón de la cimentación para su correcta nivelación.

Puesta en obra

1.- Nivelación total de la placa de Anclaje (sea para recibir un pilar o una máquina)

2.- Colocación de los costeros perimentrales para contener el mortero recordando que debe ser estanco ya que Argotec Grout fluye de forma semejante a un líquido.

3.- Limpieza del espacio retirando cualquier material suelto, restos de hormigón, tierra u óxido.

4.- Es recomendable humedecer la zona más si estamos en verano.

5.- Verter el mortero hasta enrasar con la placa de anclaje.

6.- Es recomendable "picarlo" con una barilla para garantizar que fluye por todos los huecos.

7.- Si la placa de anclaje tiene un orificio central, recomendable, veremos que el Argotec Grout saldrá por ese orificio a la vez que por el perímetro de la placa.

8.- Por su formulación no es imprescindible pero si recomendable su curado como otro hormigón.

El principal objetivo del mortero Grout es confinar la garrotas de las placas para que transmitan correctamente todos los esfuerzos de que reciben del pilar a la cimentación.

Los morteros Grout son utilizado igualmente para la colocación de maquinaria industrial pesada que requiere máxima nivelación por lo que esta se coloca sobre placas de ancalje rellenadas posteriormente con el mortero de forma similar a una placa convencional.

Por último, uno de sus usos más desconocido pero de una trascendencia importante es en aquellos casos que un muro o pilar de hormigón no ha sido correctamente llenado hasta la cota prevista restando unos centimetros. El uso del mismo hormigón estructura para esos pequeños espesores no es nada recomendable por lo que antes del desencobrado se puede usar una tongada de Argotec Grout para alcanzar con todas las garantias la cota deseada.

Arquetas, pozos e imbornales

Consejos básicos para un colocación a prueba de tráfico pesado

12 de agosto de 2011

Uno de los errores más frecuentes que se cometen es no evaluar a los esfuerzos que someten a los morteros/hormigones usados para la colocación de los marcos de pozos, imbornales y arquetas. Sea su ubicación fuera de la calzada o en la calzada sujetos a tráfico rodado (pesado o no) es necesario tenerlos encuenta para evitar estas frecuentes patologías.

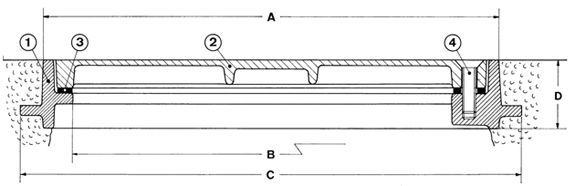

Sección básica de una tapa y marco para instalaciones.

Nuestra propuesta tanto para una primera instalación como para una reparación es el uso de morteros de altas resistencias, altas adherencias y sin retracciones.

Argotec Reparación

Se trata de un mortero formulado para alcanzar altas resistencias mecánicas sin presentar retracciones algunas y garnatizando perfectamente su adherencia. En su ficha técnica podeis ver su prestaciones y otros usos.

Los morteros de albañilería que frecuentemente se usa para estos casos cuando la ubicación de la arqueta es fuera del tráfico rodado se deterioran sistemáticamente debido a las constrantes dilataciones del metal. En cuanto surgen las primeras olguras ya es cuestión de tiempo pues la penetración de agua realizará el resto del trabajo de "demolición".

Los hormigones estructurales que son los más usados cuando la ubicación es en la calzada está formulados para trabajar conjuntamente con acero corrugando y en dimensiones superiores a 30cmx30cm por lo que no consigue aportar toda su capacidad mecánica cuando solo se les emplea para colocar el marco de la arqueta.

El uso de hormigones estructurales para estos casos es evidente que limita las patologías pero en ningún caso están preparados para los impactos y esfuerzos tangenciales a los que son sometidos por el tráfico. Argotec Reparación incorpora en su formulación fibras que colaboran activamenete en estos esfuerzos. Por último, su alta tixotroía, alta resistencia a las 24h, y control de la pérdida del agua de amasado, le confiere una alta facilidad de uso en los casos más complicados.

Adhesivos Cementosos (Cemento cola)

Consejos básico sobre la puesta en obra

9 de abril de 2011

Las patologías más frecuentes que encontramos en esta fase de obra suelen ser producto de una mala elección del adhesivo en función del material cerámico a colocar y la ubicación donde vamos a proceder a su colocación.

En Argos siempre nos decir que hay dos preguntas clave que debemos hacernos para la correcta eleccion de un adhesivo:

En este caso fué debido a una mala elección del producto y la colocación.

1.- Que material voy a colocar?

Esta pregunta debemos responderla siempre con el grado de absorción de la pieza a colocar. Todos los fabricantes de cerámica nos darán este dato. Desde alta absorción, azulejos de pasta roja por ejemplo, a baja absorción, los materiales porcelánicos, son tres las categorias.

2.- ¿Dónde lo voy a colocar?

Esta pregunta siempre tiene doble respuesta y será interior/exterior en función de la ubicación del paramento y, así mismo, deberemos tener en cuenta sobre que otro material vamos a proceder a realizar la aplicación.

Sabiendo el material sobre donde vamos a colocar la cerámica y de que material está hecho el paramento tenemos el grado de absorción al cual deberá enfrentarse el adhesivo. Siempre tendremos en cuenta el de menor grado para garantizarnos el éxito.

Por otro lado, es imprescindible conocer si el paramento es exterior o interior pues las tensiones deribadas de los cambios de temperatura son fundamentales para la correcta elección del adhesivo.

Con las respuestas a estas preguntas os recomendamos el uso de la tabla adjunta para elegir el adhesivo más adecuado y ajustado en precio.

En este caso fue el tiempo abierto el causante de la patología.

Por ultimo, a pesar de realizar una correcta elección del adhesivo la aplicación de este debe cumplir varias más para evitar todo un rosario de patologías:

1.- Siempre deberemos realizar un doble encolado con llana dentada. No por aplicarle más adhesivo adhiere mejor, debe llevar el justo y no pretender disimular una mala planimetria del soporte aumentando la cantidad de adhesivo.

2.- Vigilar siempre el "tiempo abierto" de la pasta, en función de la temperatura, absorción del paramento y si hay viento. En general, no se debe aplicar en el paramento mucha superficie y, al tocar con las yemas de los dedos, si no macha y tiene aspecto gomoso ese adhesivo ya no está en condiciones de uso.

3.- Garantizar que el material a colocar y soporte no tienen polvo o cualquier otro tipo de restos que pueda actuar como película antiadherente.

4.- En exteriores es imprescindible redisponer de juntas no menores a 5 mm en zonas de grandes cambios térmicos y nunca menor de 3mm.

5.- Para piezas de un peso propio superior a los 60 kg siempre deberemos disponer un anclaje mecánico.

6.- Por último, como material en base cemento que es, debemos recordar que no se puede aplicar si se preveen temperaturas inferiores a los 5º grados o superiores a los 45º en las 24 horas siguientes a la aplicación.

En fachadas ya no es solo un problema económico sino de seguridad.

En la foto se ven dos errores, colcación y falta de junta. En este caso si era el producto adecuado

Morteros Monocapa.

Consejos sobre la puesta en obra

28 de abril de 2011

PRECAUCIONES A TENER EN CUENTA EN LA APLICACIÓN DE UN MORTERO MONOCAPA

- No aplicar bajo condiciones de temperatura extremas: ni por debajo de 5ºC ni por encima de 35ºC. Si se va a aplicar el producto sobre un paramento que está caliente se deberá hidratar regándolo antes de la aplicación y esperar a que expulse el calor acumulado. Cuando no se note el desprendimiento de calor en la mano, el paramento estará preparado para ser revestido.

- No aplicar en condiciones de fuerte viento ni cuando esté lloviendo. Proteger de la lluvia el producto durante la primera semana.

- Respetar siempre el espesor de aplicación (aprox. 15 mm.) en todo el paramento. Si las irregularidades del paramento son importantes se dará una capa de “embarrado” primero para después aplicar el producto sobre un paramento con la mayor planeidad posible. (Las diferencias de grosor se traducen en diferencias de tonalidades, fisuras, desprendimientos…)

- En caso de aplicar sobre soportes de hormigón o de materiales de baja absorción será preceptiva la aplicación de una imprimación que haga de puente de unión con el mortero.

- Respetar las juntas de obra haciendo cortes cuando sea necesario y poniendo malla de fibra de vidrio en las uniones de diferentes materiales y en los puntos singulares (ventanas, esquinas…) colocada en mitad del grosor de aplicación.

- Los morteros monocapa de colores intensos o fuertes no deben lavarse nunca ya que son más susceptibles de sufrir eflorescencias (manchas).

- No se realizarán paños sin cortes de más de 2,20 m. verticales y 5 m. horizontales y se realizará el despiece de junquillos de acuerdo con la estética de la fachada respetando ventanas y puntos singulares.

- Amasar siempre con el mismo volumen de agua para cada saco de producto ya que el exceso de ésta puede provocar pérdida de resistencias.

El raspado del mortero monocapa no se realizará siempre esperando el mismo tiempo ya que no siempre el producto seca de la misma forma. El raspado se realizará cuando el producto tenga el mismo punto de secado ya que si raspamos cuando el producto está más fresco obtendremos un tono más intenso

Puesta en Obra de los morteros.

Consejos sobre la puesta en obra en invierno

28 de abril de 2011

- El proceso de fraguado del cemento está inhibido por debajo de 5ºC y por tanto el endurecimiento también, así que la puesta en obra de productos cementosos por debajo de esa temperatura no tiene sentido.

- Los productos cementosos de revestimiento no son aptos para su colocación en épocas con riesgo de heladas ya que el agua cuando se congela aumenta su volumen y puede romper el material.

- Si se trabaja con productos cementosos por la tarde sabiendo que por la noche la temperatura caerá por debajo de 5ºC o se tendrá riesgo de heladas , se protegerán los paramentos con plásticos u otros utensilios en la medida de lo posible.

- En última instancia, si las condiciones climatológicas son muy adversas siempre se deberá optar por no trabajar antes que por tener problemas a posteriori.

Patologías en Fachadas. Sistema Ursa Mur

Consejos prácticos para evitar estos problemas

18 de abril de 2011

Habitualmente no se le da suficiente importancia a la hora de resolver una fachada generándose patologías de muy mala solución. Estamos hablado de patologías muy visuales como las condensaciones, humedades y gasto energético escesivo. Al ser un tema tan complejo preferimos plantear soluciones definitivas a tener en cuenta en la fase de proyecto y ejecución.

Como solución completa a estas patologías URSA propone una solución integral. El sistema URSA MUR es la solución ideal para la incorporación del asilamiento térmico y acústico a los cerramientos exteriores de fábrica de ladrillo o bloque de hormigón con trasdosado de fábrica de ladrillo o placa de yeso laminado, que simplifica sensiblemente el modo tradicional de aplicación, ya que en una sola operación se realizan: el prescriptivo enfoscado de la cara interior de la hoja exterior del cerramiento y la colocación del aislamiento térmico y acústico.

El sistema Ursa Mur está avalado por el DIT 380-R que le da una apreciación técnica favorable de la aptitud de empleo. Argos ha diseñando ARGOTEC TERMOACUSTICO especialmente para este sistema y así ha sido reconocido por los ensayos efectuados para el citado DIT.

Argotec Termoacústico le confiere al sistema Ursa Mur una capa repelente al agua que eventualmente pueda penertra a través de la hoja exterior, permeabilidad al vapor de agua para que transpire la fachada, rápidez en la ejecución de la obra y coste competitivo al realizar de forma simultánea los trabajos de enfoscado, adhesión e instalación del aislante.

La apuesta de ARGOS siempre es por una actuación preventiva en lo referente a las patologías pues hablamos de costes muy altos en si tenemos que pasar a la fase reparación.

Morteros hechos de forma tradicional

Consejos prácticos para evitar problemas

8 de abril de 2011

En cualquier obra y reforma que podamos realizar es muy probalble que requiera el empleo de algún tipo de mortero.

Este mortero puede ser hecho directamente en obra, que no es sino aquel que se prepara a partir de arena, cemento y agua mezclados manualmente o en hormigonera en la propia obra o bien puede ser un mortero industrial (mortero seco), que es aquel que ha sido dosificado y mezclado en fábrica siguiendo un proceso industrial. El producto es distribuido envasado en sacos o mediante camiones cisterna que descargan en silos ubicados en las obras.

Los morteros hechos directamente en obra presentan una serie de características que no los hacen nada recomendables, además de no cumplir con la normativa vigente en materia de construcción.

Los morteros hechos en obra son productos totalmente irregulares en tanto que se basan en una dosificación manual y totalmente imprecisa de las materias primas (arena y cemento “a paladas” y agua vertida sin medida). Estos morteros pueden variar en cada momento y quedan totalmente supeditados al buen hacer y control del operario de turno.

Es por esto que sus propiedades físicas y mecánicas son totalmente variables y nada constantes, haciendo que en la mayoría de las ocasiones no lleguen ni a cumplir los requisitos mínimos marcados por la normativa (Código Técnico de la Edificación, UNE-EN-998-1:2003 y UNE-EN-998-2:2004). No pudiendo así obtener el correspondiente y obligatorio marcado CE. No pudiendo garantizar sus propiedades de resistencia, agarre y aislamiento térmico y acústico.

Es usual cometer el error de valorizar el costo del mortero únicamente considerando el precio de las materias primas estrictamente y sin considerar otra serie de costos adicionales (directos e indirectos) que es muy necesario tener en cuenta ya que tienen repercusión económica muy palpable.

La principal ventaja del mortero seco Argosec es que presenta una sensible reducción de costes de fabricación por tres factores muy importantes:

- Aprovechamiento máximo dado su empleo en cantidades exactas, no generando desperdicios o excesos. Se fabrica en cada momento lo que realmente se va a consumir, de modo que no se desaprovecha ninguna cantidad.

- Al venir ensacado hay una reducción del consumo de materias primas, ya que se elimina la tradicional pérdida de material en las pilas de acopio.

- Reducción de costes de mano de obra, ya que el mortero Argosec viene ya mezclado de fabrica y no hay que mezclar la arena y el cemento “a paladas”. Además hay una añadida reducción significativa del esfuerzo físico y la manipulación de cargas.

Otra serie de ventajas añadidas del mortero Argosec frente a los morteros de fabricación tradicional en obra son:

- Disminución del espacio en obra para acopio y almacenaje. Mejor gestión del espacio.

- Mayor limpieza y protección del trabajador al no haber volatilidad de arenas ni emisión de polvos.

- Protección del material ante agentes externos al ir ensacado y plastificado.

- Minimización de la generación de residuos.

- Reducción de las tareas de gestión de pedidos (cementos, arenas, pigmentos).

- Fabricación inmediata y sencilla.

Pero para la dirección de obra o prescriptor presenta otra serie de innegables ventajas:

- Cumplimiento escrupuloso de la normativa vigente para materiales de construcción.

- Adaptación exacta a las especificaciones requeridas por el prescriptor.

- Versatilidad.

- Control exhaustivo de los componentes

- Dosificación rigurosa y homogénea.

- Calidad uniforme, constante y verificada.

Actualmente los morteros Argosec han desarrollado una tecnología que permite satisfacer las exigencias del proyectista y constructor tanto en puesta en obra como en sus requerimientos constructivos bajo una alta fiabilidad. La amplia gama de soluciones responde al elevado grado de investigación y experiencia de Argos Derivados del Cemento, permitiendo encontrar siempre la solución más idónea.

La familia Argosec, entre otros muchos, incluye los morteros Argosec M – 2,5, Argosec M – 5¸ Argosec M – 7,5 y Argosec M – 10, indicándonos el número que acompaña al nombre de la familia la resistencia a compresión que presentan en N/mm². Estos morteros pueden ser en gris, blanco o coloreados, ya que pueden ser usados tanto en trabajos habituales de albañilería como en revocos y enlucidos.

Son morteros con una carga tecnológica, enfocada a lograr la garantía de calidad que requiere su utilización. Además, los morteros Argosec como morteros preparados en fabrica gozan del Control de Producción en Fabrica (CPF) y el control de calidad alcanzable solamente mediante un proceso industrial.

Reparación de elementos de Hormigón

Consejos prácticos y principales pasos a dar para la reparación.

4 de abril de 2011ç

En la rehabilitación o reforma de una vivienda es muy posible que nos encontremos con que hay que reparar algún elemento de hormigón tales como pilares, vigas, forjados, losas, dinteles jambas, alféizares, cornisas, balcones, etc.

A grandes rasgos, el procedimiento de reparación de un elemento de hormigón, armado o no, constaría de las siguientes fases:

Imagen de un balcón previa a la reparación

1.- Analizar el elemento y asegurar la estabilidad del mismo.

2.- Señalar la zona afectada y proceder a su saneamiento, superando, si se estima oportuno, la propia zona afectada.

3.- Retirar el material suelto e inestable descubriendo toda la armadura de acero afectada por la oxidación, si es que está afectada.

4.- Limpieza y eliminación de todo el óxido mediante un cepillado o chorreado de arena. Sobre la armadura de acero aplicaremos una capa de protección anticorrosiva (tipo Emaco Epoxiprimer BP de Basf o similar)

5.- En zonas de soportes especialmente absorventes deberemos imprimar con un puente de unión epoxídico.

6.- Proceder a rellenar los huecos y coqueras con mortero ARGOTEC REPARACIÓN en sucesivas capas con espesores de 2 a 3 cm si la zona a reponer es muy profunda. Este mortero se caracteriza por su altas adherencias y resistencias mecánicas así como su leve expansividad con lo que garantizamos que no se vuelva a desprender y evita la entrada de los agentes meterológicos.

Imagen del balcón ya reparado

La formulación del mortero ARGOTEC REPARACIÓN le otroga gran tixotropía además de unas elevadas resistencias mecánicas, tanto iniciales como finales, resitencia a la intemperie y una execelente adherencia. La alta tixotropía que presenta permite al operario una fácil aplicación, tanto manueal como si se realiza con máquina de proyectar, y una magnífica trabajabilidad que premite acabado fratasado o liso con llana.

(C) 2024 Argos Derivados del Cemento. Todos los derechos reservados